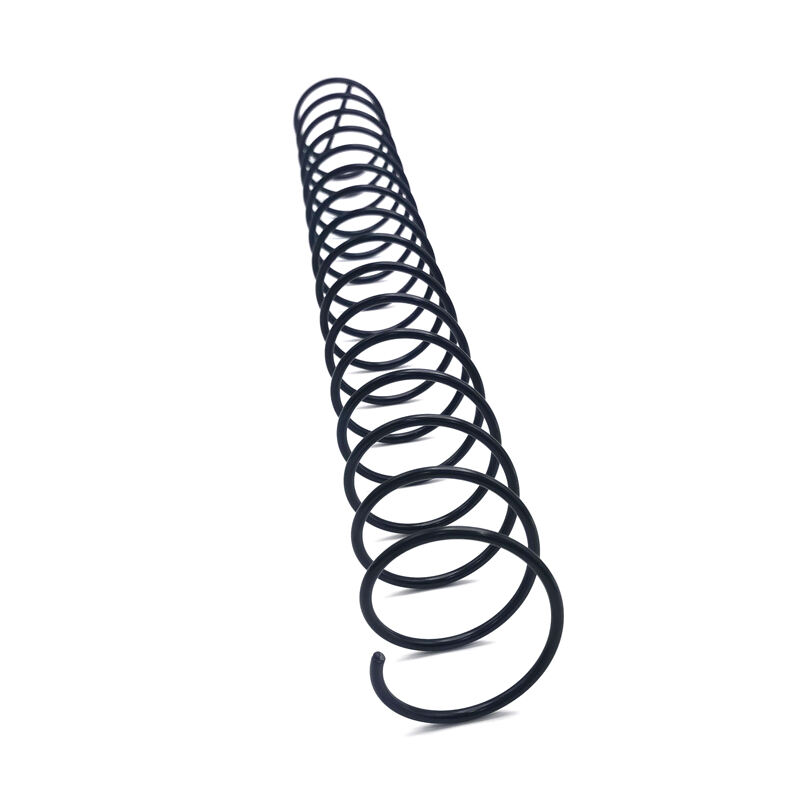

Unul dintre cele mai simple, dar și extrem de importante elemente ale sistemelor mecanice îl reprezintă arcurile. Deși un arc obișnuit poate fi utilizat pentru a îndeplini o gamă largă de sarcini, ingineria modernă din domeniul auto și aerospațial pune presiune asupra arcului, ceea ce necesită adesea o soluție diferită: arcuri personalizate. Acestea nu sunt produse standard, ci sunt proiectate special, în cel mai mic detaliu, pentru a satisface cerințe specifice de performanță, mediu și spațiu.

Necesitatea critică a personalizării

Motivația din spatele personalizării este determinată de obținerea unor performanțe fără precedent în aceste industrii. O soluție universală nu va putea niciodată oferi fiabilitatea, eficiența sau siguranța necesară.

Cerințe de performanță precisă

Parametrii diferă în fiecare aplicație. În cazul sistemelor auto, acest lucru poate însemna o rată specifică de încărcare care asigură cea mai bună comportare și manevrabilitate. În industria aerospațială, poate implica proiectarea unui arc care funcționează perfect în condiții de presiune ridicată și variații de temperatură. Arcurile individuale sunt concepute cu curbe specifice de sarcină-deformație, durată de viață la oboseală, precum și limite de funcționare.

Restricții privind spațiul și greutatea

Acest lucru este valabil în special pentru industria aerospațială, unde fiecare gram și fiecare milimetru contează. De asemenea, inginerii sunt adesea solicitați să proiecteze un arc care să se potrivească într-un spațiu extrem de restrâns și cu formă neregulată, ceea ce contribuie la reducerea generală a greutății. Proiectarea personalizată permite dezvoltarea arcurilor cu geometrii neobișnuite, care pot fi realizate cu un spațiu minim, dar oferind în același timp o performanță maximă.

Știința materialelor în proiectarea arcurilor

Materialul este determinat de mediu. Arcurile standard sunt construite de obicei din sârmă muzicală sau oțel inoxidabil. Cu toate acestea, arcurile personalizate utilizează o gamă mult mai largă de materiale tehnologice avansate.

Suportarea mediilor extreme

În aplicații auto de sub capotă sau în trenul de aterizare din industria aerospațială, arcurile trebuie să reziste atât la coroziune și temperaturi ridicate, cât și la vibrații continue. Acest lucru poate implica utilizarea unor aliaje speciale, cum ar fi Inconel sau Elgiloy, care au o rezistență excelentă la căldură și coroziune. Alegerea materialului face parte din asigurarea unei funcționări pe termen lung și fără defecțiuni.

The Design și Proces de Producție

Proiectarea unui arc personalizat este un proces colaborativ și iterativ care implică inginerul și producătorul de arcuri.

Modelare și Simulare Avansată

Aceasta începe cu modelarea computerizată avansată și analiza prin elemente finite (FEA). Prototiparea bazată pe calculator permite inginerilor să testeze performanța arcului în condiții reale de sarcină și tensiune, iar punctele posibile de defectare sunt identificate încă înainte ca un prototip fizic să fie realizat. Aceasta este o etapă importantă în validarea proiectului și în asigurarea conformității cu toate cerințele de siguranță și performanță.

Tehnici de fabricare de precizie

După finalizarea proiectului, acesta este realizat cu ajutorul unor echipamente moderne de înfășurare CNC și rectificare precisă. Acest lucru face ca fiecare arc să fie fabricat conform unei specificații exacte, cu diametru uniform al sârmei, pas și geometrie generală. Controlul riguros al calității și testele care includ procese de relaxare a tensiunilor și reglare prealabilă asigură faptul că produsul finit funcționează conform intenției pe întreaga durată de utilizare.