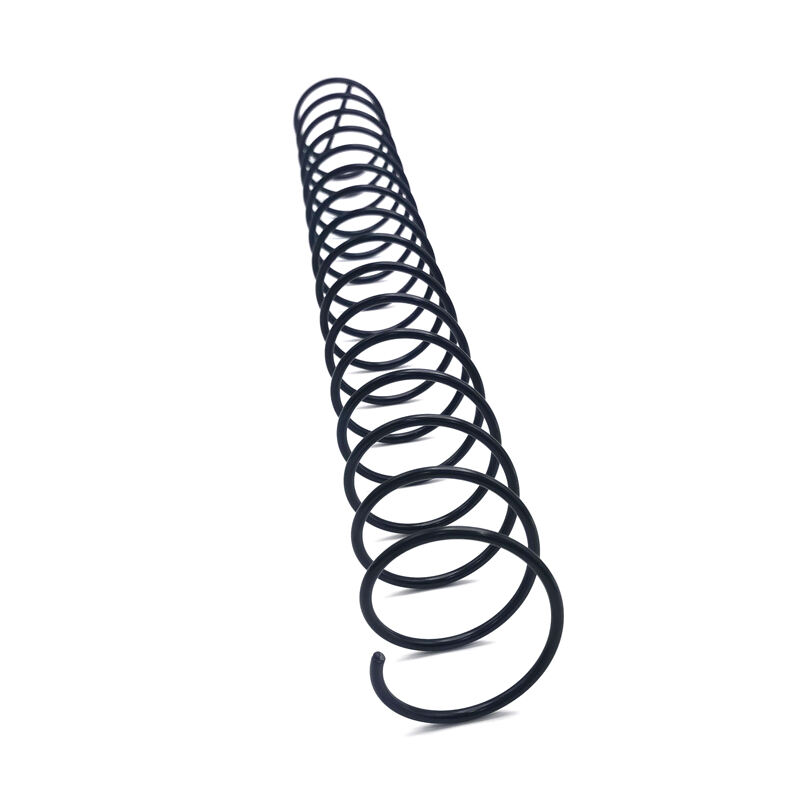

หนึ่งในองค์ประกอบพื้นฐานที่สุดแต่มีความสำคัญอย่างยิ่งของระบบเชิงกลก็คือสปริง แม้ว่าสปริงทั่วไปจะสามารถใช้งานได้หลากหลายประเภทงาน แต่วิศวกรรมยานยนต์และอากาศยานสมัยใหม่ได้สร้างความต้องการเฉพาะต่อสปริง ซึ่งมักจำเป็นต้องใช้ทางออกที่แตกต่างออกไป นั่นคือ สปริงแบบกำหนดเอง เหล่านี้ไม่ใช่สปริงสำเร็จรูป แต่ได้รับการออกแบบมาโดยเฉพาะ โดยละเอียดถึงระดับเล็กที่สุด เพื่อให้เหมาะสมกับข้อกำหนดด้านประสิทธิภาพ สภาพแวดล้อม และพื้นที่ใช้งานที่เฉพาะเจาะจง

ความต้องการอย่างยิ่งในการปรับแต่งตามความต้องการ

แรงจูงใจในการปรับแต่งมีพื้นฐานมาจากการให้สมรรถนะที่เหนือชั้นในอุตสาหกรรมเหล่านี้ โซลูชันแบบทั่วไปจะไม่สามารถมอบความน่าเชื่อถือ ประสิทธิภาพ หรือความปลอดภัยที่ต้องการได้เลย

ข้อกำหนดด้านสมรรถนะที่แม่นยำสูง

พารามิเตอร์แตกต่างกันไปในแต่ละการใช้งาน ตัวอย่างในระบบยานยนต์ อาจเป็นอัตราการรับน้ำหนักที่แน่นอน ซึ่งจะให้การขับขี่และการควบคุมรถที่ดีที่สุด ในอุตสาหกรรมการบินและอวกาศ อาจหมายถึงการพัฒนาสปริงที่ทำงานได้อย่างสมบูรณ์แบบภายใต้แรงดันสูงและการเปลี่ยนแปลงของอุณหภูมิ โดยสปริงแต่ละตัวจะได้รับการออกแบบด้วยเส้นโค้งการรับน้ำหนัก-การโก่งตัว อายุการใช้งานก่อนเกิดการแตกหัก (fatigue life) และขีดจำกัดการใช้งานที่เฉพาะเจาะจง

ข้อจำกัดด้านพื้นที่และน้ำหนัก

สิ่งนี้มีความสำคัญอย่างยิ่งในอุตสาหกรรมการบินและอวกาศ โดยที่ทุกกรัมและทุกมิลลิเมตรมีความหมาย การออกแบบสปริงที่จะต้องใส่เข้าไปในพื้นที่แคบมากและมีรูปร่างไม่สมมาตร มักเป็นข้อกำหนดของวิศวกร และยังช่วยลดน้ำหนักรวมโดยรวมได้อีกด้วย การออกแบบเฉพาะตัว (Custom design) ทำให้สามารถพัฒนาสปริงที่มีรูปทรงเรขาคณิตผิดปกติ ซึ่งสามารถสร้างขึ้นในพื้นที่จำกัดได้ ในขณะเดียวกันก็ยังคงประสิทธิภาพสูงสุด

วิทยาศาสตร์วัสดุในการออกแบบสปริง

วัสดุถูกกำหนดโดยสภาพแวดล้อม สปริงสำเร็จรูปมักผลิตจากลวดดนตรีหรือเหล็กกล้าไร้สนิม อย่างไรก็ตาม สปริงแบบเฉพาะตัวใช้วัสดุเทคโนโลยีขั้นสูงหลากหลายชนิดมากกว่า

การรองรับสภาพแวดล้อมสุดขั้ว

ในงานยานยนต์ที่อยู่ใต้ฝากระโปรงหรือชุดล้อลงจอดในอากาศยาน เฟืองสปริงจะต้องทนต่อทั้งการกัดกร่อน อุณหภูมิสูง และการสั่นสะเทือนอย่างต่อเนื่อง ซึ่งอาจต้องใช้โลหะผสมพิเศษ เช่น อินโคเนล หรือ เอลจิลอย ที่มีความต้านทานต่อความร้อนและการกัดกร่อนได้ดีเยี่ยม การเลือกวัสดุจึงเป็นส่วนสำคัญในการให้สปริงทำงานได้อย่างยาวนานและปราศจากความล้มเหลว

The การออกแบบ และกระบวนการผลิต

การออกแบบสปริงแบบเฉพาะเป็นขั้นตอนที่ต้องอาศัยการทำงานร่วมกันและทำซ้ำระหว่างวิศวกรกับผู้ผลิตสปริง

การสร้างแบบจำลองและการจำลองขั้นสูง

ขั้นตอนนี้เริ่มต้นด้วยการสร้างแบบจำลองด้วยคอมพิวเตอร์ขั้นสูงและการวิเคราะห์องค์ประกอบจำกัด (FEA) การทำต้นแบบด้วยคอมพิวเตอร์นี้ช่วยให้วิศวกรสามารถทดสอบสมรรถนะของสปริงภายใต้แรงโหลดและความเค้นจริงตามสภาพโลกแห่งความเป็นจริง รวมถึงระบุจุดที่อาจเกิดความล้มเหลวได้ก่อนที่จะผลิตต้นแบบจริงขึ้นมา ซึ่งถือเป็นขั้นตอนสำคัญในการตรวจสอบความถูกต้องของการออกแบบ และการปฏิบัติตามข้อกำหนดด้านความปลอดภัยและสมรรถนะทั้งหมด

เทคนิคการผลิตที่แม่นยำ

หลังจากที่การออกแบบเสร็จสมบูรณ์ ผลิตภัณฑ์จะถูกผลิตขึ้นด้วยอุปกรณ์ม้วนลวด CNC และเครื่องเจียรละเอียดที่ทันสมัยที่สุด ส่งผลให้สปริงทุกตัวผลิตตามข้อกำหนดอย่างแม่นยำ มีเส้นผ่านศูนย์กลางลวด ระยะห่างของขดลวด (pitch) และรูปร่างโดยรวมที่สม่ำเสมอ กระบวนการควบคุมคุณภาพและการทดสอบอย่างเข้มงวด ซึ่งรวมถึงการลดแรงเครียดและการตั้งค่าล่วงหน้า (pre set) จะช่วยให้มั่นใจได้ว่าผลิตภัณฑ์สุดท้ายจะทำงานได้ตามวัตถุประสงค์ตลอดอายุการใช้งาน