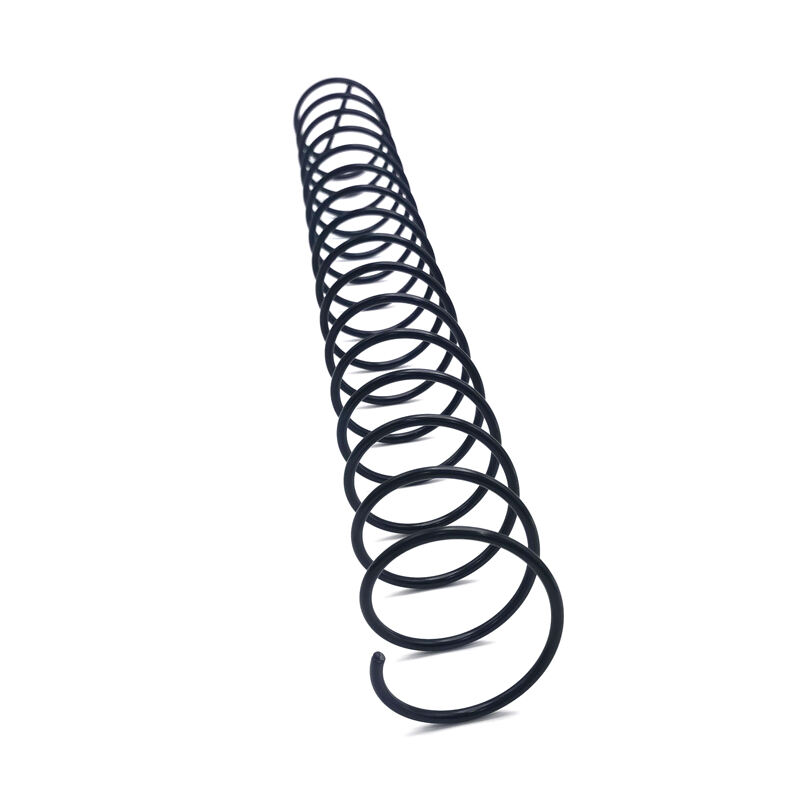

Uno de los elementos más básicos pero también altamente importantes de los sistemas mecánicos son los muelles. Aunque un muelle ordinario puede utilizarse para cumplir una amplia gama de tareas, la ingeniería automotriz y aeroespacial actual exige mucho de un muelle, lo que con frecuencia requiere una solución diferente: muelles personalizados. Estos no son productos estándar, sino que están diseñados a medida, hasta el último detalle, para satisfacer requisitos específicos de rendimiento, medioambientales y espaciales.

La necesidad crítica de personalización

La motivación para la personalización está impulsada por el rendimiento incomparable en estas industrias. Una solución universal nunca podrá proporcionar la fiabilidad, eficiencia o seguridad necesarias.

Requisitos de rendimiento de precisión

Los parámetros son diferentes en cada aplicación. En el caso de los sistemas automotrices, esto puede ser una tasa de carga determinada que proporcione la mejor comodidad y manejo. En la industria aeroespacial, podría implicar desarrollar un resorte que funcione perfectamente ante altas presiones y cambios de temperatura. Los resortes individuales se desarrollan con curvas específicas de carga-deflexión, vida útil por fatiga, así como límites operativos.

Limitaciones de espacio y peso

Esto es particularmente cierto en la industria aeroespacial, donde cada gramo y cada milímetro importa. A menudo los ingenieros requieren un resorte que se ajuste a un espacio sumamente reducido y de forma irregular, lo cual también ayuda a reducir el peso total. Diseño personalizado: el diseño personalizado permite desarrollar resortes con geometrías inusuales que pueden fabricarse ocupando el mínimo espacio y, al mismo tiempo, maximizar el rendimiento.

Ciencia de materiales en el diseño de resortes

El material se determina según el entorno. Los resortes estándar suelen estar fabricados con alambre musical o acero inoxidable. Sin embargo, los resortes personalizados utilizan una gama mucho más amplia de materiales de alta tecnología.

Cumplir con entornos extremos

En aplicaciones automotrices bajo el capó, o en trenes de aterrizaje en la industria aeroespacial, los resortes deben resistir tanto la corrosión como altas temperaturas, así como vibraciones continuas. Esto puede implicar el uso de aleaciones especiales como Inconel o Elgiloy, que tienen una gran resistencia al calor y a la corrosión. La elección de un material forma parte del servicio a largo plazo y del funcionamiento sin fallos.

La Diseño y Proceso de Fabricación

El diseño de un resorte personalizado es un procedimiento colaborativo y repetitivo que involucra a un ingeniero y al fabricante de resortes.

Modelado y Simulación Avanzados

Esto comienza con el modelado por computadora avanzado y el análisis de elementos finitos (FEA). Esta prototipificación basada en computadora permite a los ingenieros probar el rendimiento del resorte bajo cargas y tensiones reales del mundo real, y también se identifican sus posibles puntos de falla mucho antes de que se fabrique un prototipo físico. Este es un paso importante para la validación del diseño y el cumplimiento de todos los requisitos de seguridad y rendimiento.

Técnicas de Fabricación de Precisión

Una vez completado el diseño, se fabrica en equipos de última generación de bobinado CNC y rectificado de precisión. Esto permite que cada resorte se fabrique según una especificación exacta, con diámetro uniforme del alambre, paso y geometría general. Un control de calidad intensivo y pruebas que incluyen procesos de alivio de tensiones y ajuste previo garantizan que el producto final funcione según lo previsto durante toda su vida útil.