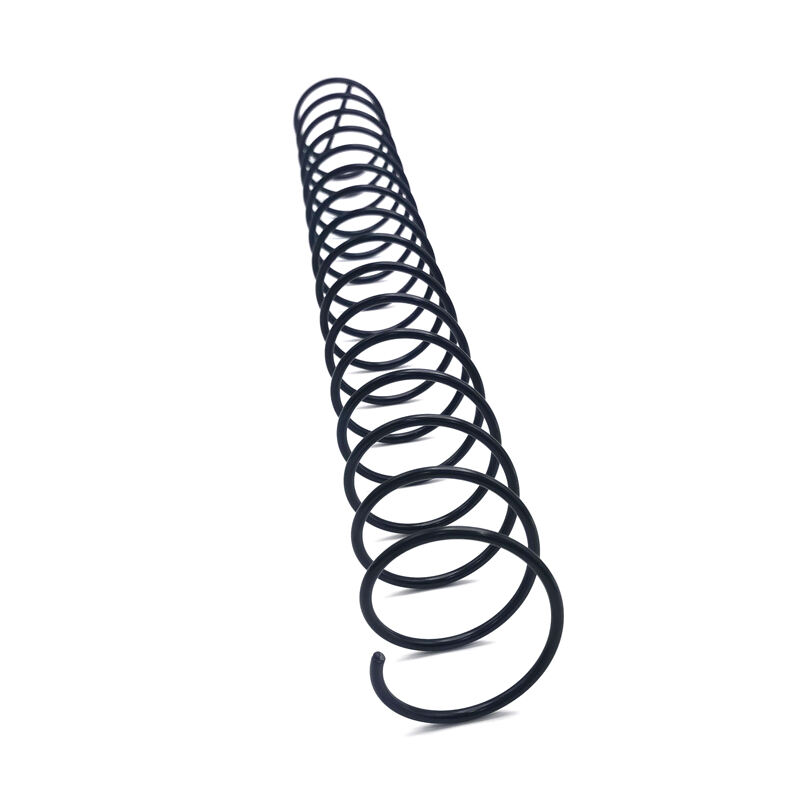

Az egyik legalapvetőbb, ugyanakkor rendkívül fontos eleme a mechanikus rendszereknek a rugó. Bár egy átlagos rugó széles körű feladatokat láthat el, a modern gépjármű- és repülőgépipar jelentős igényeket támaszt a rugókkal szemben, ami gyakran eltérő megoldást követel meg: egyedi rugókat. Ezek nem készletből valók, hanem pontosan az utolsó részletig testre szabottan készülnek, hogy megfeleljenek egy adott teljesítmény-, környezeti- és térbeli követelménynek.

A szabhatóság kritikus fontossága

A szabhatóság motivációja az ezen iparágakban elérhető páratlan teljesítményen alapul. Az egyetemes megoldás soha nem képes biztosítani a szükséges megbízhatóságot, hatékonyságot vagy biztonságot.

Pontos teljesítménnyel kapcsolatos követelmények

A paraméterek minden alkalmazásban eltérőek. Gépjárművek esetében ez egy meghatározott terhelési arány lehet, amely a legjobb vezetési és futóműjellemzőket biztosítja. A repülőgépiparban ez olyan rugó kifejlesztését jelentheti, amely tökéletesen működik magas nyomás és hőmérsékletváltozások mellett. Az egyedi rugókat specifikus terhelés-elhajlási görbékkel, fáradási élettartammal és üzemeltetési határértékekkel fejlesztik ki.

Hely- és súlykorlátok

Ez különösen az űrrepülési iparban igaz, ahol minden gramm és minden milliméter számít. A mérnököknek gyakran olyan rugót kell tervezniük, amely egy rendkívül szűk, szabálytalan alakú térbe illeszkedik, ugyanakkor hozzájárul a teljes tömeg csökkentéséhez. Egyedi tervezés Az egyedi tervezés lehetővé teszi olyan rendhagyó geometriájú rugók fejlesztését, amelyek minimális helyen elférnek, miközben maximalizálják a teljesítményt.

Anyagtudomány a rugótervezésben

Az anyagot a környezet határozza meg. A készletekből beszerezhető rugók általában zenedrótból vagy rozsdamentes acélból készülnek. Az egyedi rugók azonban sokkal szélesebb körű, magas technológiájú anyagokat használnak.

Extrém környezetek kielégítése

A járművek motorháztartásában vagy az űrrepülőgépek futózáránál a rugóknak ellenállónak kell lenniük a korróziónak, a magas hőmérsékletnek és a folyamatos rezgésnek egyaránt. Ez speciális ötvözeteket is igényelhet, mint például az Inconel vagy az Elgiloy, amelyek kiválóan ellenállnak a hőnek és a korróziónak. Az anyag kiválasztása hosszú távú megbízható működést és hibamentes szolgálatot jelent.

A Dizájn és gyártási folyamat

Egy testreszabott rugó tervezése egy közös és ismétlődő eljárás, amelyben mérnök és a rugógyártó vállalat dolgozik együtt.

Haladó modellezés és szimuláció

Ez a fejlett számítógépes modellezéssel és végeselemes analízissel (FEA) kezdődik. A számítógépes prototípusok lehetővé teszik a mérnökök számára, hogy a rugó teljesítményét a valós terhelések és feszültségek alatt teszteljék, valamint az esetleges meghibásodási pontokat jóval azelőtt azonosítsák, mielőtt bármilyen fizikai prototípust elkészítenének. Ez fontos lépés a tervezés érvényesítésében, és biztosítja a biztonsági és teljesítménybeli követelmények teljesítését.

Pontos Gyártási Technikák

A tervezés befejezése után a gyártást korszerű CNC tekercselő és precíziós köszörű berendezéseken végzik. Így minden rugó pontosan meghatározott specifikáció szerint, egységes huzalátmérővel, menetemelkedéssel és teljes geometriával készül. A feszültségcsökkentésre és előfeszítésre irányuló intenzív minőségellenőrzési és tesztelési eljárások biztosítják, hogy a végső termék az egész élettartama alatt rendeltetésszerűen működjön.