Одним із найпростіших, але водночас найважливіших елементів механічних систем є пружини. Хоча звичайна пружина може виконувати широкий спектр завдань, сучасна автомобільна та авіаційна інженерія ставить підвищені вимоги до пружин, що часто вимагає іншого рішення: спеціалізовані пружини. Вони не є типовими, а розроблені індивідуально, до останньої деталі, щоб відповідати певним експлуатаційним, екологічним і просторовим вимогам.

Критична необхідність у налаштуванні

Мотивація налаштування зумовлена необхідністю забезпечення неперевершеного рівня продуктивності в цих галузях. Універсальний розв'язок ніколи не зможе забезпечити потрібної надійності, ефективності чи безпеки.

Вимоги до точності роботи

Параметри відрізняються в кожному застосуванні. У разі автомобільних систем це може бути певна швидкість навантаження, яка забезпечить найкращі характеристики їзди та керованості. У авіаційній промисловості це може передбачати розробку пружини, яка ідеально функціонує в умовах високого тиску та змін температури. Індивідуальні пружини розробляються з конкретними кривими навантаження-прогину, терміном витривалості, а також експлуатаційними межами.

Обмеження щодо простору та ваги

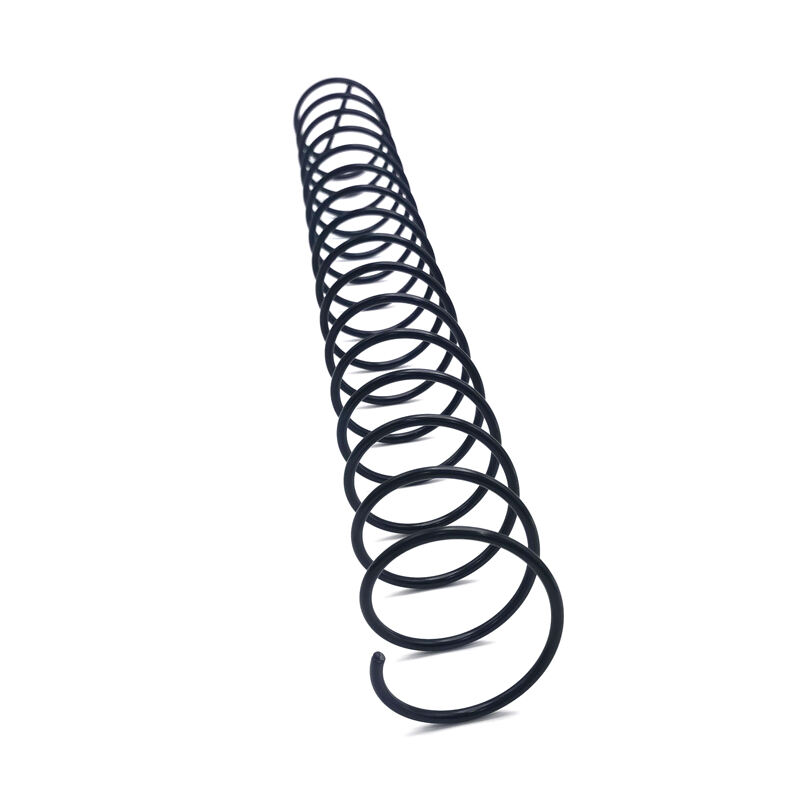

Це особливо стосується авіаційно-космічної галузі, де важливий кожен грам і кожен міліметр. Інженерам часто потрібно розробити пружину, яка має поміститися в обмеженому та неправильній форми просторі, що також сприяє загальному зменшенню ваги. Індивідуальний дизайн дозволяє створювати пружини незвичайної геометрії, які займають мінімальний простір і водночас забезпечують максимальну продуктивність.

Матеріалознавство у конструюванні пружин

Матеріал визначається умовами експлуатації. Стандартні пружини зазвичай виготовляють із музичного дроту або нержавіючої сталі. Однак, спеціальні пружини використовують значно ширший асортимент високотехнологічних матеріалів.

Робота в екстремальних умовах

У застосуванні в автомобільних двигунах або шасі літаків пружини мають бути стійкими до корозії, високих температур і постійних вібрацій. Це може вимагати використання спеціальних сплавів, таких як Інконель або Елгілой, які мають високу стійкість до тепла і корозії. Вибір матеріалу є важливою частиною забезпечення довготривалої роботи та безвідмовної експлуатації.

The Дизайн та виробничий процес

Розробка нестандартної пружини — це спільний і багаторазовий процес, у якому беруть участь інженер і виробник пружин.

Прогресивне моделювання та симуляція

Це починається з використання передового комп'ютерного моделювання та методу скінченних елементів (МСЕ). Таке комп'ютерне прототипування дозволяє інженерам перевірити роботу пружини за реальних навантажень і напружень у реальних умовах, а також виявити потенційні місця відмови ще до створення фізичного прототипу. Цей крок є важливим для підтвердження проекту та забезпечення відповідності всім вимогам щодо безпеки та продуктивності.

Технології прецизійного виробництва

Після завершення проектування виріб виготовляється на сучасному обладнанні з ЧПУ для навивання та прецизійного шліфування. Це дозволяє виготовляти кожну пружину з точною специфікацією, однаковим діаметром дроту, кроком і загальною геометрією. Інтенсивний контроль якості та випробування, що включають процеси зняття напруження та попередньої установки, забезпечують роботу кінцевого продукту так, як задумано, протягом усього терміну його експлуатації.