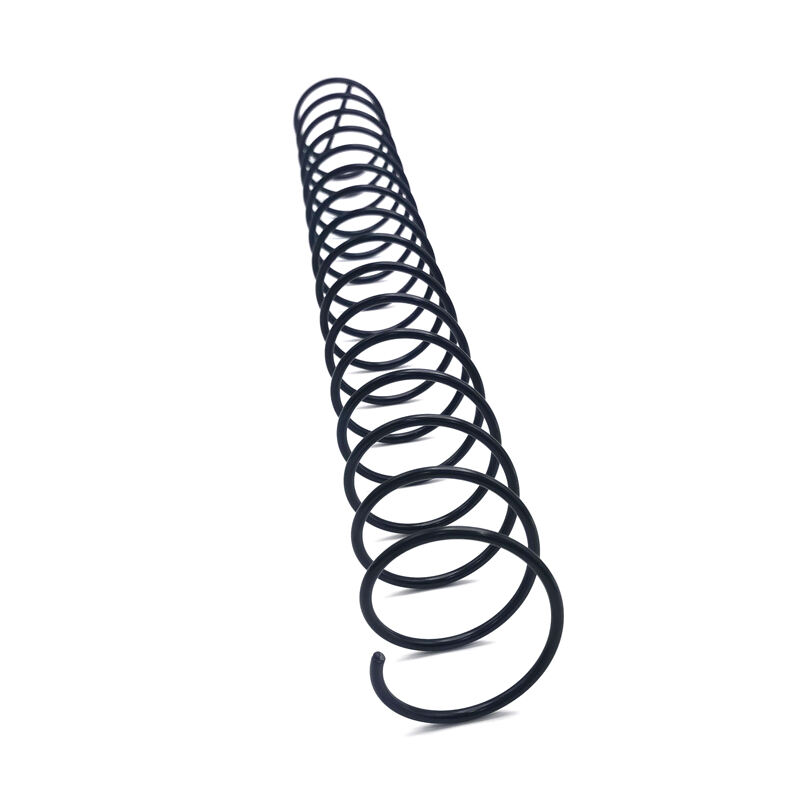

یکی از سادهترین اما مهمترین عناصر سیستمهای مکانیکی، فنرها هستند. هرچند که یک فنر معمولی میتواند طیف وسیعی از وظایف را انجام دهد، اما مهندسی مدرن خودرو و هوافضا فشار زیادی به فنر وارد میکند که اغلب نیازمند راهحلی متفاوت است: فنرهای سفارشی. این فنرها آمادهسازی نشدهاند، بلکه بهطور دقیق و با جزئیات کامل، متناسب با الزامات خاص عملکردی، محیطی و فضایی طراحی شدهاند.

نیاز حیاتی به سفارشیسازی

انگیزه سفارشیسازی، عملکرد بینظیر در این صنایع است. یک راهحل جهانی هرگز نمیتواند قابلیت اطمینان، کارایی یا ایمنی مورد نیاز را فراهم کند.

نیازمندیهای عملکرد دقیق

پارامترها در هر کاربرد متفاوت هستند. در مورد سیستمهای خودرو، این میتواند نرخ بار مشخصی باشد که بهترین راحتی و کنترل را فراهم میکند. در صنعت هوافضا، ممکن است توسعه فنری باشد که بهطور ایدهآل در شرایط فشار بالا و تغییرات دما عمل کند. فنرهای جداگانه با منحنیهای بار-تغییرشکل خاص، عمر خستگی و همچنین محدودههای عملیاتی مشخص طراحی میشوند.

محدودیتهای فضایی و وزنی

این موضوع بهویژه در صنعت هوافضا صادق است که در آن هر گرم و هر میلیمتر اهمیت دارد. فنری که باید در فضایی بسیار تنگ و با شکلی نامنظم جا شود، معمولاً توسط مهندسان طراحی میشود و به کاهش کلی وزن کمک میکند. طراحی سفارشی امکان توسعه فنرها با هندسه غیرمعمول را فراهم میکند که میتوان آنها را در حداقل فضا ساخت و در عین حال عملکرد را به حداکثر رساند.

علم مواد در طراحی فنر

انتخاب ماده به محیط بستگی دارد. فنرهای آماده معمولاً از سیم موسیقی یا فولاد ضدزنگ ساخته میشوند. با این حال، فنرهای سفارشی از طیف بسیار گستردهتری از مواد پیشرفته فناوری استفاده میکنند.

برآوردن شرایط محیطهای شدید

در استفادههای خودرویی در زیر موتور یا شاسیهای هواپیما، فنرها باید در برابر خوردگی، دمای بالا و همچنین ارتعاشات مداوم مقاومت کنند. این موضوع ممکن است شامل آلیاژهای خاصی مانند اینکونل یا النجیلوی باشد که مقاومت بسیار خوبی در برابر حرارت و خوردگی دارند. انتخاب ماده در بخشی از عملکرد بلندمدت و کارکرد بدون خطا نقش دارد.

این طراحی و فرآیند تولید

طراحی یک فنر سفارشی یک رویه گروهی و تکراری است که شامل یک مهندس و تولیدکننده فنر میشود.

مدلسازی و شبیهسازی پیشرفته

این فرآیند با مدلسازی پیشرفته کامپیوتری و تحلیل المان محدود (FEA) آغاز میشود. نمونهسازی مبتنی بر کامپیوتر به مهندسان اجازه میدهد تا عملکرد فنر را تحت بارهای واقعی و تنشهای دنیای واقعی آزمایش کنند و همچنین نقاط احتمالی شکست خیلی پیش از ساخت نمونه واقعی شناسایی شوند. این مرحله یک گام مهم در اعتبارسنجی طراحی و انطباق با تمام الزامات ایمنی و عملکردی است.

تکنیکهای تولید دقیق

پس از تکمیل طراحی، فنرها با استفاده از تجهیزات پیشرفته CNC برای پیچش و سنگزنی دقیق تولید میشوند. این روش تولید باعث میشود هر فنر دقیقاً مطابق مشخصات تعیینشده و با قطر سیم یکنواخت، گام و هندسه کلی یکسان ساخته شود. کنترل کیفیت و آزمایشهای دقیقی که شامل فرآیندهای تخلیه تنش و تنظیم اولیه هستند، تضمین میکنند که محصول نهایی در طول عمر مفید خود به درستی کار کند.