Jedním z nejzákladnějších, ale zároveň velmi důležitých prvků mechanických systémů jsou kožníky. I když běžný kožník dokáže plnit širokou škálu úkolů, moderní automobilový a letecký průmysl klade na kožníky zvýšené nároky, které často vyžadují odlišné řešení: kožníky na míru. Ty nejsou standardními výrobky, ale jsou navrženy přesně podle požadavků daného výkonu, prostředí a prostorových podmínek.

Kritická potřeba personalizace

Motivací za personalizací je dosažení nevyčerpaného výkonu v těchto odvětvích. Univerzální řešení nikdy nebude schopno poskytnout potřebnou spolehlivost, účinnost ani bezpečnost.

Požadavky na přesný výkon

Parametry se liší u každé aplikace. U automobilových systémů může jít například o konkrétní zatěžovací poměr, který zajistí optimální jízdní komfort a ovladatelnost. V leteckém průmyslu to může znamenat vývoj pružiny, která dokonale funguje i za vysokého tlaku a změn teploty. Jednotlivé pružiny jsou navrhovány s konkrétními křivkami zatížení-průhybu, životností na únavu, stejně jako provozními limity.

Omezení prostoru a hmotnosti

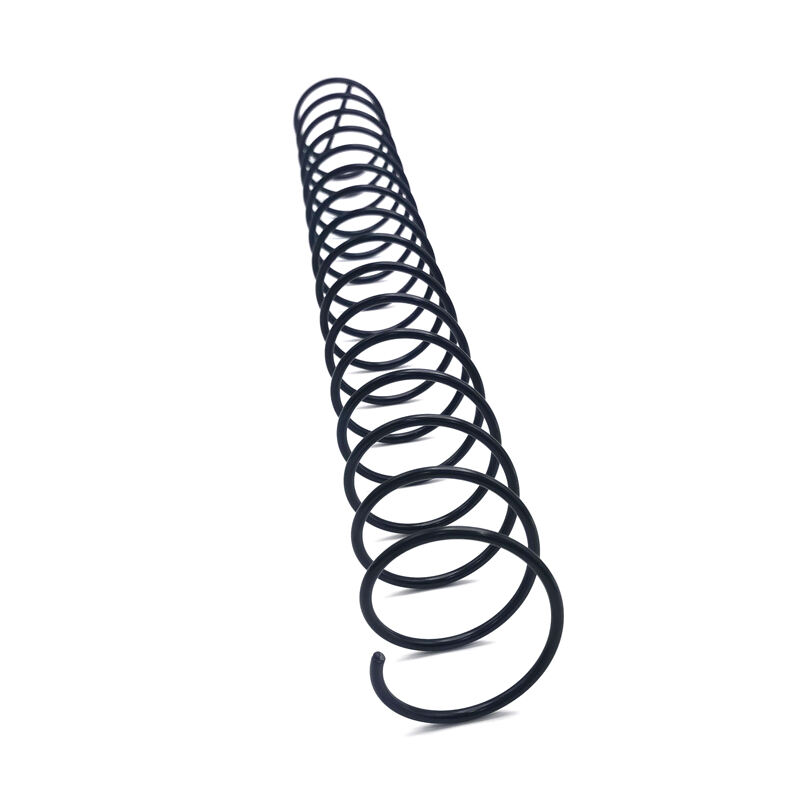

To platí zejména pro letecký a kosmický průmysl, kde záleží každý gram a každý milimetr. Inženýři často musí navrhnout pružinu, která se vejde do velmi úzkého a nepravidelného prostoru, a zároveň přispěje k celkovému snížení hmotnosti. Vlastní návrh umožňuje vývoj pružin s neobvyklou geometrií, které lze vytvořit s minimálním prostorovým zásahem a přitom maximalizovat výkon.

Materiálové vědy v návrhu pružin

Materiál je určen podle prostředí. Pružiny sériově vyráběné jsou obvykle vyrobeny z houslové oceli nebo nerezové oceli. Vlastní pružiny však využívají mnohem širší spektrum vysoce technických materiálů.

Splnění nároků extrémních prostředí

U automobilových aplikací pod kapotou nebo u podvozků v leteckém průmyslu musí pružiny odolávat korozi, vysokým teplotám a také nepřetržitému vibracím. To může vyžadovat použití speciálních slitin, jako je Inconel nebo Elgiloy, které mají vynikající odolnost vůči teplu a korozi. Volba materiálu je součástí dlouhodobého provozu a bezporuchové funkce.

The Design a výrobní proces

Návrh na míru vyrobené pružiny je společný a opakující se postup, který zahrnuje inženýra a výrobce pružin.

Pokročilé modelování a simulace

Tento proces začíná pokročilým počítačovým modelováním a metodou konečných prvků (FEA). Toto počítačové návrhování umožňuje inženýrům otestovat výkon pružiny za skutečných zatížení a namáhání v reálném světě a také dobře předem identifikovat možné body selhání, ještě než je vůbec vyroben reálný prototyp. Toto je důležitým krokem ověření návrhu a splnění všech bezpečnostních a provozních požadavků.

Techniky přesné výroby

Po dokončení návrhu je výroba prováděna na nejmodernějších CNC navíjecích a přesných brousicích zařízeních. Díky tomu je každá pružina vyrobena přesně dle specifikace s rovnoměrným průměrem drátu, závitem a celkovou geometrií. Intenzivní kontrola kvality a testování, které zahrnuje odlehčování napětí a předběžné nastavení, zajišťují, že konečný výrobek bude plnit svou funkci tak, jak bylo zamýšleno, po celou dobu své životnosti.