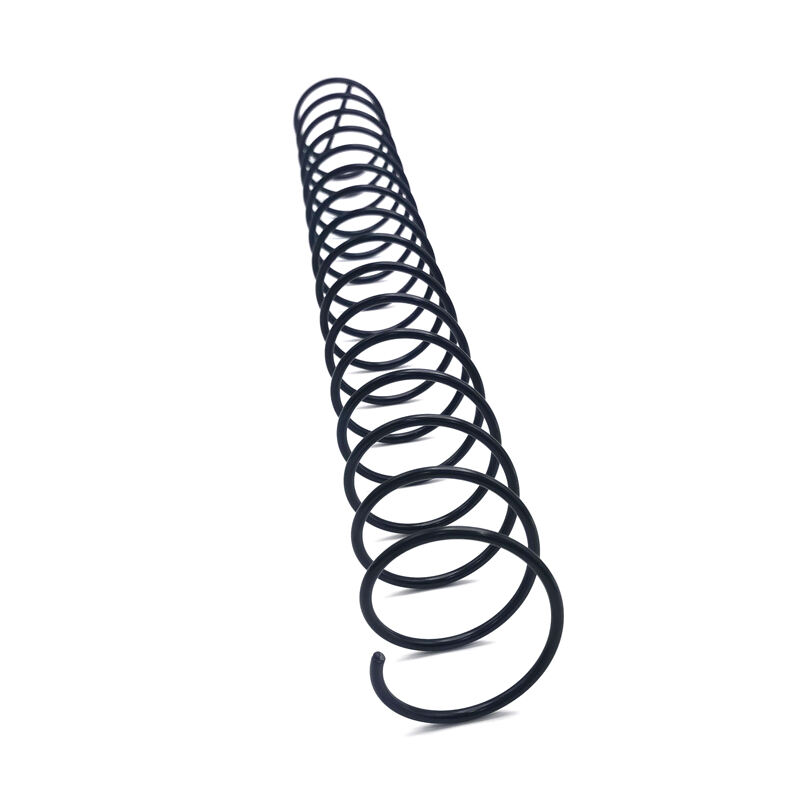

Eines der grundlegendsten, aber auch wichtigsten Elemente mechanischer Systeme sind die Federn. Obwohl eine gewöhnliche Feder zur Erfüllung einer Vielzahl von Aufgaben verwendet werden kann, stellt die moderne Automobil- und Luftfahrttechnik besondere Anforderungen an eine Feder, was häufig eine andere Lösung erfordert: maßgeschneiderte Federn. Diese sind nicht standardmäßig erhältlich, sondern werden bis ins letzte Detail individuell konzipiert, um spezifischen Leistungs-, Umgebungs- und Platzanforderungen gerecht zu werden.

Der entscheidende Bedarf an Anpassung

Die Motivation für Anpassung ergibt sich aus der hervorragenden Leistung in diesen Branchen. Eine universelle Lösung wird niemals die erforderliche Zuverlässigkeit, Effizienz oder Sicherheit bieten können.

Präzisionsleistungsanforderungen

Die Parameter unterscheiden sich bei jeder Anwendung. Bei Fahrzeugsystemen kann dies eine bestimmte Belastungsrate sein, die das beste Fahr- und Handhabungsverhalten gewährleistet. In der Luft- und Raumfahrtindustrie könnte es darum gehen, eine Feder zu entwickeln, die unter hohem Druck und Temperaturschwankungen einwandfrei funktioniert. Individuelle Federn werden mit spezifischen Last-Verformungs-Kurven, Ermüdungslebensdauer sowie Betriebsgrenzen entwickelt.

Platz- und Gewichtsbeschränkungen

Dies gilt insbesondere für die Luft- und Raumfahrt, wo jedes Gramm und jeder Millimeter zählt. Eine Feder, die in eine sehr beengte und unregelmäßig geformte Umgebung passt, wird von Ingenieuren ebenfalls häufig gefordert, und sie trägt zur Gesamtgewichtsreduzierung bei. Kundenspezifische Konstruktion: Die maßgeschneiderte Entwicklung ermöglicht den Einsatz von Federn mit ungewöhnlicher Geometrie, die bei minimalem Platzbedarf dennoch eine maximale Leistung erbringen.

Werkstoffkunde in der Federkonstruktion

Der Werkstoff wird durch die Umgebung bestimmt. Standardfedern werden gewöhnlich aus Federstahldraht oder rostfreiem Stahl hergestellt. Maßgefertigte Federn nutzen hingegen ein viel breiteres Spektrum an hochtechnologischen Materialien.

Bewältigung extremer Umgebungen

Bei Anwendungen im Motorraum von Fahrzeugen oder im Fahrwerk der Luftfahrt müssen Federn Korrosion, hohe Temperaturen sowie kontinuierliche Vibrationen widerstehen. Dies kann den Einsatz spezieller Legierungen wie Inconel oder Elgiloy erfordern, die eine hohe Beständigkeit gegen Hitze und Korrosion aufweisen. Die Wahl des Materials ist entscheidend für einen langfristigen, störungsfreien Betrieb.

Die Design und Herstellungsverfahren

Die Konstruktion einer kundenspezifischen Feder ist ein gemeinsamer und iterativer Prozess, an dem ein Ingenieur und der Federhersteller beteiligt sind.

Fortgeschrittene Modellierung und Simulation

Dies beginnt mit fortschrittlicher Computermodellierung und der Finite-Elemente-Analyse (FEA). Diese computergestützte Prototypenerstellung ermöglicht es Ingenieuren, die Leistung der Feder unter realen Belastungen und Spannungen zu testen, und potenzielle Ausfallstellen werden bereits identifiziert, bevor jemals ein physischer Prototyp hergestellt wird. Dieser Schritt ist wichtig für die Designvalidierung und stellt die Einhaltung aller Sicherheits- und Leistungsanforderungen sicher.

Präzisionsfertigungstechniken

Nach Abschluss der Konstruktion wird die Herstellung auf modernsten CNC-Wickel- und Präzisions-Schleifanlagen durchgeführt. Dadurch wird jede Feder exakt nach Vorgabe mit einheitlichem Drahtdurchmesser, Wickelabstand und Gesamtgeometrie gefertigt. Umfangreiche Qualitätskontrollen und Prüfungen, einschließlich Spannungsrelaxation und Vorspannverfahren, gewährleisten, dass das Endprodukt während seiner gesamten Nutzungsdauer wie vorgesehen funktioniert.