L'un des éléments les plus basiques mais aussi des plus importants des systèmes mécaniques est constitué par les ressorts. Bien qu'un ressort ordinaire puisse être utilisé pour accomplir un large éventail de tâches, l'ingénierie moderne automobile et aérospatiale impose des contraintes spécifiques sur le ressort, ce qui nécessite fréquemment une solution différente : les ressorts sur mesure. Ceux-ci ne sont pas des articles standard, mais sont conçus sur mesure, jusqu'au moindre détail, afin de répondre à des exigences précises en termes de performance, d'environnement et d'espace.

Le besoin critique de personnalisation

La motivation derrière la personnalisation repose sur la performance inégalée requise dans ces industries. Une solution universelle ne pourra jamais offrir la fiabilité, l'efficacité ou la sécurité nécessaires.

Exigences de performance en matière de précision

Les paramètres varient selon chaque application. Dans le cas des systèmes automobiles, il peut s'agir d'un taux de charge précis qui assure la meilleure tenue de route et le meilleur confort. Dans l'industrie aérospatiale, cela peut impliquer la conception d'un ressort fonctionnant parfaitement malgré les hautes pressions et les variations de température. Chaque ressort est conçu avec des courbes de charge-déflexion spécifiques, une durée de vie en fatigue ainsi que des limites de fonctionnement précises.

Contraintes d'espace et de poids

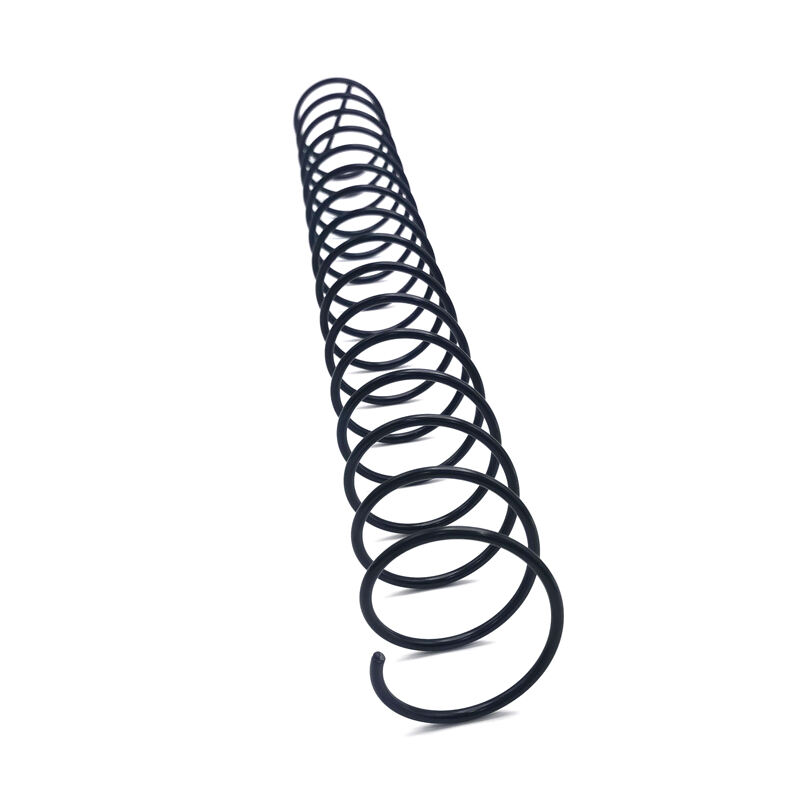

Cela est particulièrement vrai dans l'aérospatiale, où chaque gramme et chaque millimètre compte. Un ressort destiné à s'insérer dans un espace très restreint et de forme irrégulière est également généralement exigé des ingénieurs, ce qui contribue à la réduction globale du poids. Conception sur mesure : la conception personnalisée permet le développement de ressorts dotés d'une géométrie inhabituelle, capables d'être créés avec un encombrement minimal tout en maximisant les performances.

Science des matériaux appliquée à la conception des ressorts

Le matériau est déterminé par l'environnement. Les ressorts standards sont généralement fabriqués en fil musical ou en acier inoxydable. Toutefois, les ressorts sur mesure utilisent une gamme beaucoup plus étendue de matériaux à haute technologie.

Répondre aux environnements extrêmes

Dans les applications automobiles sous le capot ou dans les trains d'atterrissage en aéronautique, les ressorts doivent résister à la corrosion, aux hautes températures et aux vibrations continues. Cela peut impliquer l'utilisation d'alliages spéciaux tels qu'Inconel ou Elgiloy, qui offrent une excellente résistance à la chaleur et à la corrosion. Le choix du matériau fait partie intégrante de la durabilité et du fonctionnement sans défaillance à long terme.

La Design et procédé de fabrication

La conception d'un ressort sur mesure est un processus collaboratif et itératif impliquant un ingénieur et le fabricant de ressorts.

Modélisation et simulation avancées

Cela commence par la modélisation assistée par ordinateur et l'analyse par éléments finis (AEF). Ce prototypage numérique permet aux ingénieurs de tester les performances du ressort sous des charges et contraintes réelles, et d'identifier ses points de défaillance potentiels bien avant la réalisation d'un prototype physique. Cette étape est cruciale pour la validation de la conception et la conformité aux exigences de sécurité et de performance.

Techniques de fabrication de précision

Une fois la conception terminée, la fabrication s'effectue sur des équipements de pointe de bobinage CNC et de rectification de précision. Cela permet de fabriquer chaque ressort selon une spécification exacte, avec un diamètre uniforme du fil, un pas constant et une géométrie globale précise. Des contrôles qualité et des tests rigoureux, incluant des procédés de relaxation des contraintes et de pré-réglage, garantissent que le produit final fonctionne comme prévu pendant toute sa durée de service.