Jednym z najbardziej podstawowych, a jednocześnie bardzo ważnych elementów systemów mechanicznych są sprężyny. Choć zwykła sprężyna może służyć do wykonywania szerokiego zakresu zadań, współczesna inżynieria motoryzacyjna i lotnicza stawia wysokie wymagania, które często wymagają innego rozwiązania: sprężyn niestandardowych. Nie są to produkty typu off-the-shelf, lecz zaprojektowane indywidualnie, down to the last detail, aby spełnić konkretne wymagania dotyczące wydajności, warunków środowiskowych i ograniczeń przestrzennych.

Kluczowa potrzeba dostosowania

Motywacją dla dostosowania jest osiąganie niezrównanej wydajności w tych branżach. Uniwersalne rozwiązanie nigdy nie zapewni wymaganej niezawodności, efektywności ani bezpieczeństwa.

Wymagania dotyczące precyzyjnej wydajności

Parametry różnią się w zależności od zastosowania. W przypadku systemów motoryzacyjnych może to być określona wartość obciążenia, która zapewni najlepsze właściwości jazdy i prowadzenia. W przemyśle lotniczym może to polegać na opracowaniu sprężyny działającej bez zarzutu w warunkach wysokiego ciśnienia oraz zmian temperatury. Poszczególne sprężyny są projektowane z uwzględnieniem konkretnych krzywych obciążenia-odkształcenia, trwałości zmęczeniowej oraz limitów pracy.

Ograniczenia przestrzenne i wagowe

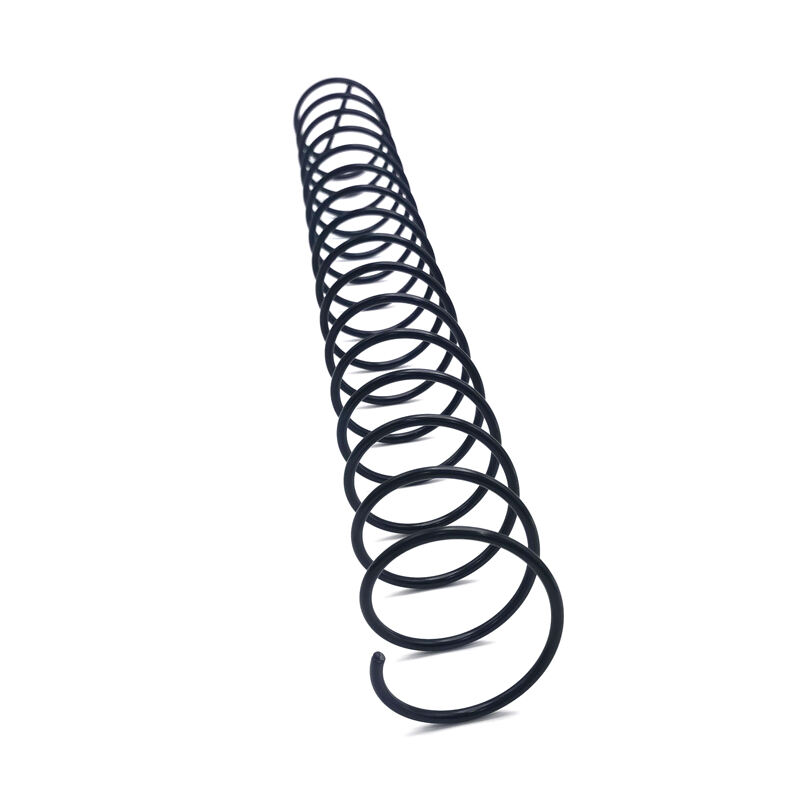

Dotyczy to szczególnie branży lotniczej, gdzie każdy gram i każdy milimetr ma znaczenie. Inżynierowie często muszą zaprojektować sprężynę, która zmieści się w bardzo ciasnej i nieregularnie ukształtowanej przestrzeni, co jednocześnie przyczynia się do ogólnej redukcji masy. Projektowanie niestandardowe umożliwia tworzenie sprężyn o nietypowej geometrii, które zajmują minimalną przestrzeń i jednocześnie zapewniają maksymalną wydajność.

Nauka o materiałach w projektowaniu sprężyn

Materiał jest dobierany w zależności od środowiska pracy. Standardowe sprężyny są zwykle wykonywane z drutu fortepianowego lub ze stali nierdzewnej. Natomiast sprężyny niestandardowe wykorzystują znacznie szerszy zakres nowoczesnych materiałów wysokiej technologii.

Spełnianie wymagań ekstremalnych warunków środowiskowych

W zastosowaniach pod maską pojazdu samochodowego lub w podwoziu samolotów, sprężyny muszą wykazywać odporność na korozję, wysoką temperaturę oraz ciągłe drgania. Może to wymagać użycia specjalnych stopów, takich jak Inconel lub Elgiloy, które charakteryzują się dużą odpornością na ciepło i korozję. Wybór materiału ma istotne znaczenie dla długotrwałej pracy i niezawodności w użytkowaniu.

The Projekt i proces produkcji

Projektowanie niestandardowej sprężyny to procedura wspólnotowa i powtarzalna, w której uczestniczą inżynier oraz producent sprężyn.

Zaawansowane modelowanie i symulacja

Rozpoczyna się to zaawansowanym modelowaniem komputerowym i analizą metodą elementów skończonych (FEA). Takie prototypowanie oparte na komputerze pozwala inżynierom na przetestowanie wydajności sprężyny pod wpływem rzeczywistych obciążeń i naprężeń, a także na wczesne identyfikowanie potencjalnych punktów awarii jeszcze przed wykonaniem fizycznego prototypu. Jest to ważny etap weryfikacji projektu oraz zapewnienia zgodności ze wszystkimi wymaganiami dotyczącymi bezpieczeństwa i wydajności.

Techniki precyzyjnego wytwarzania

Po zakończeniu projektowania, produkcja odbywa się na nowoczesnych tokarkach CNC oraz precyzyjnych maszynach szlifierskich. Dzięki temu każda sprężyna jest wykonywana zgodnie z dokładnymi specyfikacjami, zapewniając jednolity przekrój drutu, skok oraz ogólną geometrię. Wnikliwy kontrola jakości i testy, które obejmują procesy odpuszczania naprężeń i wstępnego ustawienia, gwarantują, że produkt końcowy będzie działał zgodnie z przeznaczeniem przez cały okres eksploatacji.