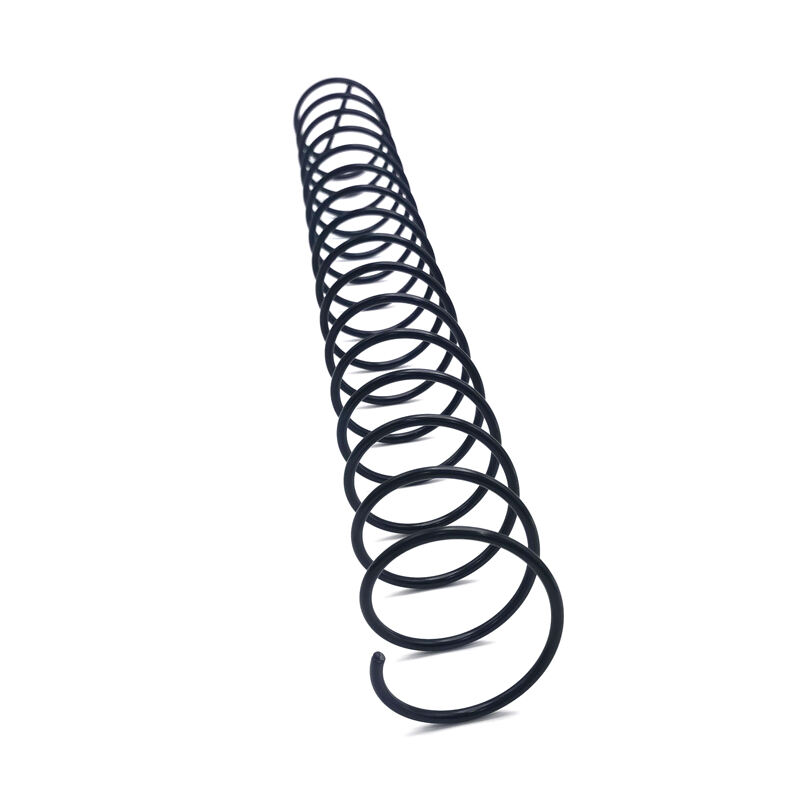

Одним из самых простых, но в то же время крайне важных элементов механических систем являются пружины. Хотя обычная пружина может использоваться для выполнения широкого круга задач, современная автомобильная и аэрокосмическая инженерия предъявляет особые требования к пружинам, что зачастую требует иного решения: индивидуальных пружин. Эти пружины не являются стандартными, они разрабатываются индивидуально, с учётом каждой детали, чтобы соответствовать конкретным эксплуатационным, экологическим и пространственным требованиям.

Критическая необходимость в индивидуальной настройке

Мотивация индивидуальной настройки обусловлена необходимостью достижения беспрецедентных эксплуатационных характеристик в этих отраслях. Универсальное решение никогда не сможет обеспечить требуемую надёжность, эффективность или безопасность.

Требования к точности работы

Параметры различаются в каждом конкретном применении. В случае автомобильных систем это может быть определённая скорость нагрузки, обеспечивающая наилучшие ходовые качества и управляемость. В аэрокосмической промышленности это может означать разработку пружины, идеально функционирующей при высоком давлении и перепадах температур. Отдельные пружины разрабатываются с учётом конкретных кривых зависимости прогиба от нагрузки, срока усталостной прочности, а также эксплуатационных ограничений.

Ограничения по пространству и весу

Особенно это актуально для аэрокосмической отрасли, где имеет значение каждый грамм и каждый миллиметр. Инженерам часто требуется создать пружину, которая должна поместиться в очень ограниченном и неправильной формы пространстве, что также способствует общему снижению веса. Индивидуальный дизайн позволяет разрабатывать пружины необычной геометрии, которые эффективно используют минимальное пространство и при этом обеспечивают максимальную производительность.

Материаловедение в проектировании пружин

Выбор материала определяется условиями эксплуатации. Стандартные пружины обычно изготавливаются из музыкальной проволоки или нержавеющей стали. Однако индивидуальные пружины могут использовать гораздо более широкий спектр высокотехнологичных материалов.

Эксплуатация в экстремальных условиях

В автомобильной промышленности, в подкапотном пространстве, или в шасси летательных аппаратов в аэрокосмической отрасли пружины должны выдерживать коррозию, высокие температуры, а также постоянную вибрацию. Это может потребовать использования специальных сплавов, таких как Inconel или Elgiloy, обладающих высокой устойчивостью к теплу и коррозии. Выбор материала является важной частью обеспечения длительной службы и надежной работы без сбоев.

Компания Дизайн и производственный процесс

Разработка индивидуальной пружины — это совместный и итеративный процесс, в котором участвуют инженер и производитель пружин.

Продвинутое моделирование и симуляция

Этот процесс начинается с продвинутого компьютерного моделирования и анализа методом конечных элементов (FEA). Такое прототипирование на основе компьютерного моделирования позволяет инженерам проверить работу пружины при реальных нагрузках и напряжениях, а также заранее определить потенциальные точки отказа ещё до создания физического прототипа. Это важный этап проверки проекта и обеспечения соответствия всем требованиям по безопасности и эксплуатационным характеристикам.

Технологии прецизионного производства

После завершения проектирования пружины изготавливаются на современном оборудовании с ЧПУ для навивки и прецизионного шлифования. Это позволяет изготавливать каждую пружину с точными параметрами, обеспечивая одинаковый диаметр проволоки, шаг и общую геометрию. Тщательный контроль качества и испытания, включая снятие напряжений и предварительную установку, гарантируют, что конечный продукт будет работать должным образом на протяжении всего срока службы.